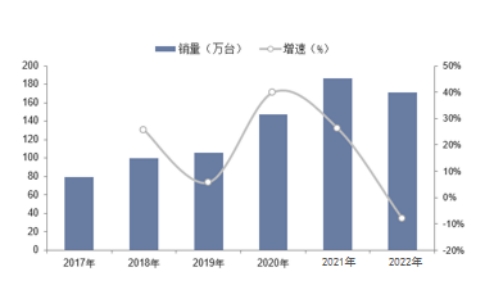

工程机械是装备工业的重要组成部分,经过几十年的发展,我国工程机械行业已进入稳定发展阶段。目前受国内GDP增速放缓、房地产新开工面积下降等因素影响,如图,2022年工程机械国内销量有所下滑。但伴随着中央财政对基建投资力度加大,工程机械行业下游需求有望得到修复。同时,国家加大数字经济的推广力度,不断夯实制造业基础,对于制造业提出智改数转的要求,打造自动化、数字化、智能化工厂,实现从中国制造到中国智造的转变升级。

图 2017-2022年中国主要工程机械产品销量及增速

与此同时,随着“一带一路”战略的推进,越南、马来西亚等新兴市场国家的城镇化和基础设施建设,新能源锂矿的开采,以及欧美国家劳动力短缺,我国工程机械产品出口近年来显著增长。

图 2015-2022年中国工程机械进出口金额

总而言之,目前工程机械产品国内市场趋于平稳,海外市场增长可期,国内外竞争压力增大。工程机械行业呈现出品类多样、结构复杂等特点,且工作环境相对复杂且恶劣,为满足客户多场景使用需求,并且在碳中和、中国制造2025的大背景下,促使工程机械设备不断向系列化、轻量化、智能化趋势发展。

面对复杂多变的国际环境和市场,对于工程机械的研发制造提出了更高的要求,目前的生产制造环节中存在信息孤岛难打通、综合管控难度大等问题,具体体现在:

l 工厂规划阶段机电开发孤立,设备存在运动干涉风险;

l 工程机械产线复杂,失效模式不明确;

l 产线设备自主设计与外部采购并存,通讯协议不一致导致数据集成困难;

l 产线工站多,线平衡调整困难;

l 触摸屏、生产面板人机交互能力差;

l 工厂系统种类多且分散,ERP、WMS、MOM、CRM等横跨产品的设计、采购、制造、营销环节,应用效率低;

l 工厂占地面积广,巡线效率低、信息传递不及时、问题响应不迅速;

l 项目周期长、投资大,停线返工成本高;

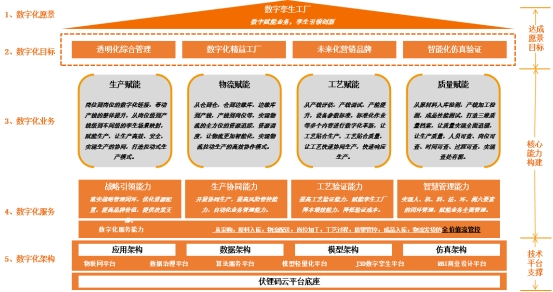

通过数字孪生工厂技术打造工程机械行业“智改数转”,实现降低生产成本、减少能源资源消耗、缩短产品开发周期,实现工程机械行业的智能化、数字化发展。

数字孪生工厂技术围绕工艺、装备、产线、车间、工厂等多个层级,在工厂规划、生产制造阶段体现其价值,通过实时监测厂区,呈现影响产品质量的六要素(人、机、料、法、环、测),在规划阶段验证设计方案的可行性,在制造阶段以实时数据驱动智能化工厂,实现虚实映射、虚实同步、共生演进、闭环优化,实现工厂生产透明化,打造生产制造智慧园区,建立产线、设备生命周期管理,提升产线设备综合效率,降低生产安全风险,提供设备定位、节拍优化、预测性维护、远程运维等功能;打通信息化平台多维度数据,实现厂区基于数字孪生的一体化管控,打造智能化、数字化的数字孪生工厂,同步实现工程机械数字孪生工厂全要素的可视化和智能化转型,有力支撑工程机械企业降本增效、提升国际竞争力的目标实现。

建设以数字孪生驱动的智能工厂,通过采集人、机、料、法、环、测六要素数据,实现全要素全生命周期管理。以三维场景为基础,融合人工智能、算法平台、大数据、5G等先进技术,以数字化、智能化、信息化的理念服务于工厂制造。以数字化精益工厂推进思路为牵引,以引领级数字孪生工厂为目标,打造一个“会表达、能思考、知判断、辅决策”的数字孪生工厂。

围绕物理实体、虚拟数模及数据,数字孪生工厂通过通讯协议将三者链接,提供仿真验证、优化预测、决策分析等服务,提升生产效率,降低运维成本。

参考案例

某工程机械集团通过数字化手段降低生产成本,将实时运行数据映射到虚拟工厂,优化生产工艺,提高生产效率。通过数字孪生工厂技术对车间智能化设备集中管控并优化生产工艺。

该工厂通过IoT物联网平台将车间内所有设备接入,按照管理需求将生产进度自上而下的进行展示,实现生产过程清晰化、透明化,提升管理质量与效率;数字孪生平台建设物流来料、出入库监管以及库存、积压件预警等功能,实现物流出入厂的全流程跟踪推进,智能物流系统大幅提升交货率。

借助数字孪生工厂的前沿技术,如虚实映射技术、迭代优化技术,该数字孪生工厂数据利用率提升20%,数据采集效率提高30%,物流拥堵率降低10%,人工成本降低5%,将智能制造拓展到产业链上下游环节,助力该集团成为全球工程机械行业智能制造标杆。

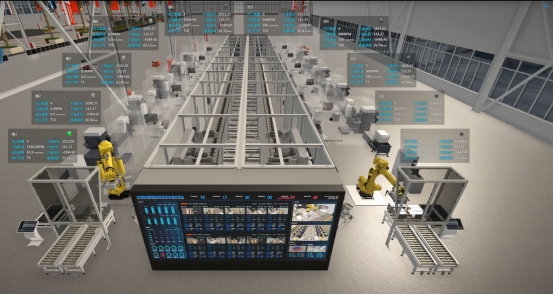

基于某数字孪生工厂三维模型,结合生产流程逻辑模型,通过PLC信号或SCADA数据的实时传输获取现场生产数据,实时驱动焊接设备(包括机器人动作、RGV)的虚拟数模进行运动,实现物理车间和虚拟车间的虚实映射。

集成SCADA系统,采集人、机、料、环、测、能耗及业务数据,面向生产、质量、设备、工艺、能源等不同的管理维度呈现不同的要素信息,制作统计报表、综合看板,或直接嵌入三方系统报表、看板,并在数字孪生三维环境中实时呈现。

该柔性线制造数字孪生工厂以实时数据进行驱动,实现真实工厂的孪生复现,多维度接入信息化平台数据,实现基于数字孪生的一体化管控。让决策者可以实时查看并管控车间六要素变化。整体改善工厂生产制造,目前项目实施效果为数据利用率提升30%,数据采集效率提高40%,问题解决效率提升40%,快速响应效率提升25%。打造徐工超级数字化、智能化工厂。实现创新驱动、持续发展、合作共赢。